一、切削刀具国内外行业动态

1. 国际制造业复苏放缓,中国2022年3月份PMI为49.5%

切削刀具主要是服务制造行业,从目前国内外动态来看:国际局势不明朗,制造业复苏放缓;国内1月PMI回落至50.1%,2月份为50.2%,3月份为49.5%;随着原材料价格大幅上涨,以及疫情带来的负面影响,造成供应链危机的风险加大,同时劳动力短缺,这些都将成为制约制造业复苏的关键因素。

总体来看,全球制造业PMI指数在1-2月连续2个月出现回落,3月欧美PMI走势开始分化。根据IHS Markit的数据,3月美国制造业PMI(58.5)与服务业PMI(58.9)较前月分别上升1.2与2.4,为半年来最高。欧元区经济活动也受益于防控措施放松,但地缘冲突对欧元区经济活动的影响更加显著。3月欧元区制造业与服务业PMI双双走低,前者下降1.2至57,后者下降0.7至55.5。但此前出现的复苏势头仍在持续,总体趋势依旧向好。

面对疫情反复和通胀等不确定因素,各国更应该加速制造业转型,通过数字化、智能化、自动化和技术升级等手段,减少外部因素对制造业产生的冲击,同时通过深化合作稳定供应链,为全球经济复苏注入动能。处于制造业基础地位的机床工具业,需密切关注上下游产业变化情况,适时做出有效调整。

图1 近期世界主要经济体PMI指标情况

图2 国内PMI走势一览表

2. 2021年汽车工业数据向好或给机床工具行业带来更多机遇

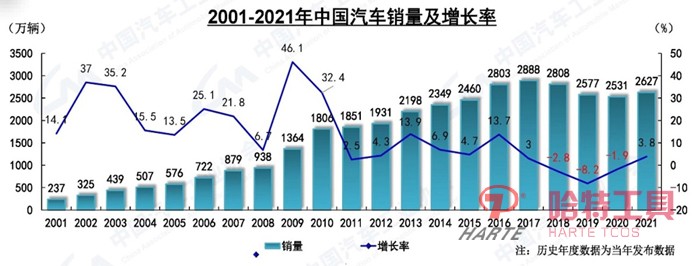

图3 2001-2021年国内汽车销量及增长率

汽车制造业是机床工具行业最大的用户领域。2021年,全年汽车产销分别完成2608.2万辆和2627.5万辆,同比增长3.4%和3.8%,呈现出持续向好发展趋势。加上近几年新能源汽车迅猛发展、中国品牌车出口量增多,势必给机床工具行业带来更多市场机会。机床工具行业企业通过转型升级,积极与汽车及零部件企业进行深度对接,上下游协同创新,更好地满足汽车产业发展需求,将有利于提升机床工具行业的整体竞争力,最终共同实现全产业链上下游高质量发展。

3. 2020年国内刀具市场需求达历史最好水平421亿元

图4 国内刀具市场一览表

2021年机床工具行业延续2020年下半年以来恢复性增长态势,市场需求持续改善,进出口大幅度增长。中国机床工具工业协会重点联系企业2021年1-12月累计完成营业收入同比增长26.2%,增幅比上年扩大23.2个百分点。所有分行业同比增幅均在10%以上。由于2020年特殊的基数效应,2021年各月累计同比增速则呈现前高后低特点,但至年底仍处于较高的同比增速,全年累计需求将超过2020年水平,表明机床工具行业保持着良好的增长态势。

4. 出口额达到历史新高,比历史次高点2019年高50多亿元

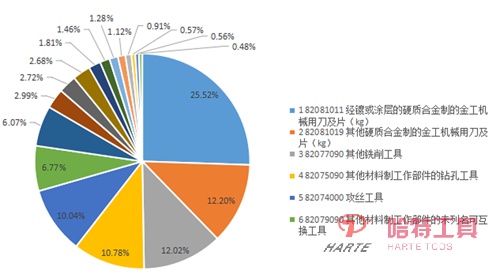

图5 2021年刀具出口分类

图6 2021年刀具进口分类

2021年刀具出口额225.16亿人民币,同比2020年增长25.45%,与2019年同比增长22.28%;进口额106.32亿人民币,同比2020年增长5.69%,与2019年同比下降4.14%。进口工具价格远高于出口价格。其中:涂层刀片的进口平均价格约为出口平均价格的3.81倍,未涂层刀片为6.41倍,攻丝工具为10.03倍,铣刀为2.71倍,量具17.06倍。可见,工具国产化在未来具有很大的潜力。

5. 预测:刀具行业正处国产替代黄金时期,进口替代空间约 110亿元

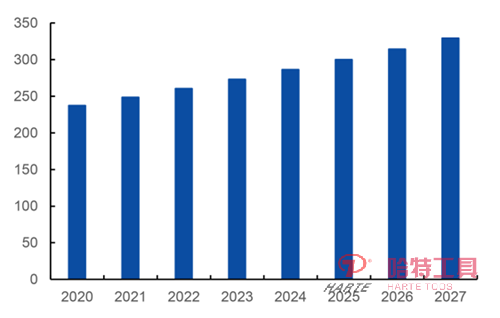

图7 全球工具市场预测

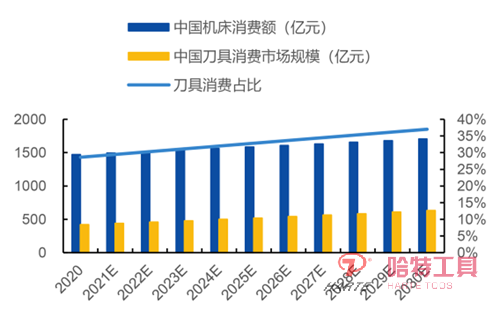

图8 中国机床、刀具市场消费规模

全球金属切削工具市场规模达到237.3亿美元,预计在2020至2027年间将保持4.8%年复合增长率,并在 2027年达到 329.5 亿美元。中国刀具消费规模在2005至2020年间保持7.75%年复合增长率,2020年约为421亿元。考虑制造业转型升级趋势不改,“十四五”期间刀具消费市场有望迎来进一步增长,迈上新的台阶。

发达国家数控刀具与数控机床协调发展,刀具消费额约为机床消费额的50%左右,而国内由于机床总数控化率较低,刀具消费额占比较低。假设伴随中国制造业转型升级,2030年中国刀具消费在机床消费额占比有望达到37%,同时中国机床消费额以 1.5%年复合增长率增长,中国刀具市场规模有望在2030年达到631亿元,2020至2030年复合增长率达4.14%。

高质量发展是中国刀具行业发展的内在要求。每年百亿的进口刀具主要应用在一些加工精度和质量要求高、一致性要求好的重点领域,在这些领域,国产刀具任重而道远。刀具制作涉及材料、设计和成形,以及涂层表面强化这三大方面。这些年,在刀具材料领域,通用及一般高性能材料基本实现国产化替代进口,发展较为迅速。但在后两个方面,迫切需要加大能力提升。包括人才、装备和工艺等各个方面,都需进行升级,增强行业技术创新力量和服务能级。

二、国产通用切削刀具简介

国产通用刀具包括孔加工刀具、螺纹刀具、铣铰刀具、数控硬质合金刀具、复杂刀具以及刀片等。这些刀具,按照相应国际、国内或行业标准,基于加工对象和精度等级要求,形成了各自具有自身特点的系列产品,以满足市场的有效需求。

孔加工刀具,包括采用ISO、DIN、GB/T等标准的直柄麻花钻、锥柄麻花钻、阶梯麻花钻、扩孔钻、深孔钻、不锈钢专用麻花钻、中心钻和直柄小麻花钻等各类刀具,广泛应用于机械加工业对各种被加工材料孔的切削加工。制造材料逐渐由熔炼钢向喷射钢、粉末钢升级换代。

螺纹刀具,包括采用ISO、DIN、GB/T等标准的机用丝锥、手用丝锥、挤压丝锥、螺尖丝锥、管螺纹刀具、搓丝板、板牙等各类刀具,广泛应用于机械加工业对各种被加工材料的内、外螺纹切削加工。通过对比进出口刀具价格可知,进口螺纹刀具的平均售价为国产刀具的10倍以上,这类刀具,也是国产替代进口的重点关注领域之一。国内上海工具厂基于自身积累和研发,专注行业需求,先后开发出了满足不同行业和材料加工特性需求的丝锥系列,包括:DIN标准高性能螺旋槽丝锥系列、JIS标准高性能螺旋槽丝锥系列、统一螺旋槽丝锥系列、马氏体不锈钢专用丝锥系列、硅铝合金专用丝锥系列、通用螺旋槽丝锥系列、大规格螺旋槽丝锥系列、DIN标准高性能螺尖丝锥系列、JIS标准高性能螺尖丝锥系列、普通螺尖丝锥系列、高性能螺尖丝锥系列、灰铸铁专用丝锥系列、高钒高速钢螺旋槽丝锥系列等,很好地满足了市场需求。

图9 多种系列螺纹刀具

数控硬质合金刀具,包括采用ISO、DIN、GB/T 等标准制造的各种整体或焊接式硬质合金钻头、铰刀、立铣刀和成型刀具等,广泛应用于现代汽车、模具、航空航天和电子通讯等行业的高精度、高效率和高速加工领域。

数控刀片,包含铣削刀片、钻削刀片、车削刀片、螺纹刀片、切断切槽刀片以及针对特殊材料加工的刀片,例如株钻研制的难加工材料高温合金YBS系列刀片等,发展非常迅速。

复杂刀具,包括拉削刀具、齿轮刀具、冷挤压成形刀具,圆形拉削刀具,平面拉削刀具,滚刀、插齿刀、剃齿刀、齿轮铣刀,轮槽铣刀,花键搓齿刀、螺纹搓齿刀,花键量规量仪等。目前,在复杂刀具领域,体现两个特点,一为刀具制作材料升级较快,二为精度等级要求越来越高。

三、切削刀具典型应用及解决方案

汽车和航空是刀具应用的两大典型领域。汽车领域,刀具应用量大面广,在一定程度上,汽车行业的增长波动将对刀具行业的发展带来非常大的影响。涉及汽车领域加工的,包括缸体缸盖、凸台、曲轴、油孔、凸轮轴、连杆、刹车盘、方向机扭杆组合、转向机万向节球道、汽车保险杠注塑模加工、电磁阀加工等等,加工零件多,加工工序复杂及材料多样,刀具品种多样,涉及钻、攻、铰、铣、镗、车、深孔等多种加工,对刀具质量要求非常高。可以说,汽车加工用刀具的制造水平在一定程度上代表着这个国家的刀具发展水平。目前国内在此领域基本能够提供完整的解决方案。

航空用刀具是快速增长的领域之一,涉及复材加工刀具、飞机制造刀具以及飞机总装刀具等。从加工零部件分析,涉及发动机、腹板、滑轨、机身蒙皮、垂尾、扁尾、机翼、起落架等;从被加工材料分析,包含高温合金、钛合金、不锈钢、铝合金、钛铝合金、复材、复材叠层等各种易切削和不易切削的难加工材料,尤其是镍基高温合金和复材、复材加叠层的加工,对刀具质量和刀具涂层要求非常高。镍基高温合金加工一般要求高硬度抗高温氧化涂层刀具,而复材加工要求结合力良好的金刚石涂层刀具。从加工方式分析,飞机零部件加工涉及铣、钻、锪、铰、攻等不同工序,其中,装配用刀具涉及钻、锪、铰或钻锪、钻锪铰一体刀具较多。国内近几年在航空领域刀具开发上投入的力量比较大,包括国家层面的专项支持。国内著名工具企业包括上工、株钻等都在该领域开发了一系列的专用刀具,其中,上工还发布了国内最为完整的航空航天用刀具样册,对推动行业进步发挥重要作用。

图10 航空刀具图

下面结合航空和汽车领域加工,介绍上工的两个典型加工案例。

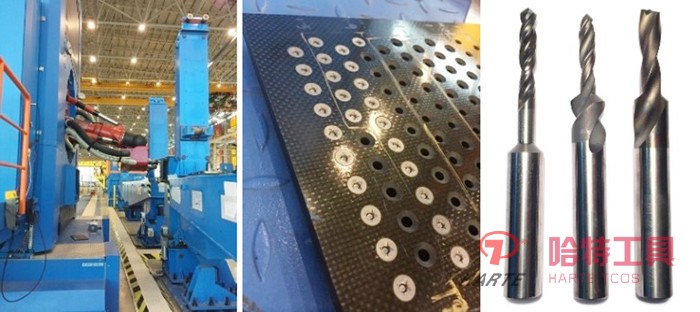

案例1:虚拟五轴柔性加工机床配刀

图11 虚拟五轴柔性加工

刀具采用硬质合金制造并配以金刚石涂层及独特钻形设计,实现高强度、高耐磨性和低切削力,在航空、航天复合叠层材料加工中,可有效应对纤维化碎屑不容易排屑、散热,以及刀具易磨损的现象。该刀具可实现铆钉孔的钻、扩、铰、锪窝一次成形。

案例2:发动机连杆螺纹加工

表1 加工参数一览表

图12 发动机连杆螺纹加工

刀具采用特殊截形设计,由五轴机床制作,确保了设计与制作精度一致性。特殊的表面处理有利于提高纳米硬质薄膜的综合性能。靶向热处理工艺对提升刀具的内在品质起到重要作用。

四、最后

近几年,国内刀具行业整体发展态势较好,国产刀具在国内市场份额从10年前的66%发展到如今的75%左右,且出口比例也处于上升趋势,对支撑国家相关产业发展起到了重要作用。未来,在提升安全、有效、可靠供给的背景下,国产化的道路还很长。毕竟,越到后面,骨头越难啃,要求越高。为此,希望各工具企业一方面加强自身管理和人才培养,提高盈利水平;另一方面加强上下游协同发展,只有上下游联动,行业才会健康持续发展。