随着航空航天技术的不断发展,对飞行器性能的要求越来越高。伴随其性能的提高,必然研制并应用物理力学性能优异的新材料。这些新材料,如钛合金、Ni基高温合金、高强度钢超高强度钢以及复合材料均属难加工材料和很难加工材料,它们的切削加工性很差,特别是小孔精密攻丝更困难。主要表现为攻丝扭矩大、切削温度高、刀齿磨损快、易崩齿甚至折断。丝锥的折断往往造成零件报废,大大降低了生产效率、增加了制造成本。攻丝试验证明,振动攻丝是解决各种难加工材料高效精密攻丝最理想的工艺方法。但它需要有专用的振动攻丝装置,生产现场使用时受到一定限制,或者说振动攻丝时零件上的攻丝部位是有一定要求的,故推广使用难度较大。最便捷的方法还是采用丝锥来攻丝。解决办法有两个:一是进口国外丝锥,二是靠经验丰富的技术工人修磨现有丝锥。前者要花费大量外汇,因国外这些特殊丝锥价格昂贵;后者根本无法满足批量生产的需求。因此研制并采用新型丝锥已刻不容缓,成了当务之急。

除此之外,适当加大底孔直径对难加工材料攻丝也是非常重要的,因为很多难加工材料在切削宽度方向上会产生切削变形,即有“胀牙”现象,用正常的底孔往往会使丝锥底径参加工作,造成扭矩过大使丝锥刀齿损坏或折断。但对不同精度和尺寸的螺纹,底孔加大量不同:

一、进口丝锥剖析

在难加工材料上国外进口丝锥攻丝高效、好用有以下3点原因:

(1)丝锥结构参数实现了专用化,即针对不同工件材料的物理力学性能及切削加工特点作了专用化设计以适应不同材料攻丝的需要;

(2)选用了高性能的高速钢并进行涂层;

(3)选用了适宜攻丝加工的高性能冷却润滑剂。

二、标准丝锥修磨

国内丝锥多为通用结构,在各种材料上攻丝均用同一参数的丝锥,对普通材料适用,而用于这些难加工材料上的结构参数(前角、后角、切削锥角等)显得不尽合理。有经验的技术工人可根据经验对其进行改进修磨。如:攻钛合金时,在丝锥校准部刀齿留刃带ba=0.2~0.3mm后,再加大后角使其af =20°~30°;在保留原校准齿2~3扣后,加大倒锥至0.16~0.3mm/100mm[4]。

三、新型丝锥

新型丝锥主要有涂层丝锥、跳齿( 牙) 丝锥和修正齿丝锥。

1、 涂层丝锥

涂层丝锥即用物理气相沉积PVD(Physical Vapor Deposition)法在高速钢丝锥表面上涂2~5μm 的硬质涂层(主要有金黄色的TiN 涂层、紫红色的TiAlN 涂层、黑灰色的TiCN等;也有采用软硬复合涂层的,即丝锥沟槽处涂MoS2 或WS2 软涂层,切削刃部涂硬质层)。它们可减小与工件材料间的摩擦系数,防止粘结,减小攻丝扭矩,提高丝锥的耐磨性。目前使用较多的是TiN 涂层。

2、跳齿丝锥

跳齿丝锥也称跳牙丝锥,它是通过改变切削层的厚度与宽度的比例关系,即减小切削层宽度、增大切削层厚度,从而利用切削力的尺寸效应减小单位面积切削力,在每齿切削面积不变的情况下使总切削力减小,使得切削扭矩得到了减小,从而提高了丝锥攻丝的可靠性。

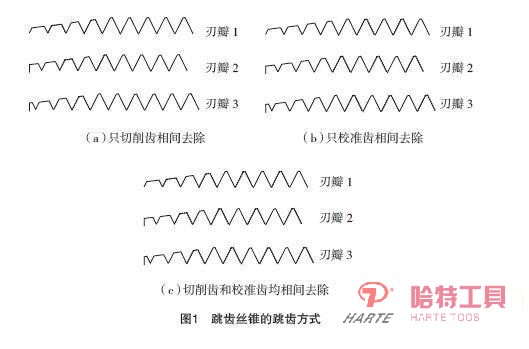

跳齿方式可有不同的组合:即切削齿部分沿螺旋线相间保留去除一刀齿,校准齿不变;切削齿保留不变,只校准齿部分沿螺旋线相间保留去除一刀齿;切削齿与校准齿两部分均沿螺旋线相间去除保留(见图1)。

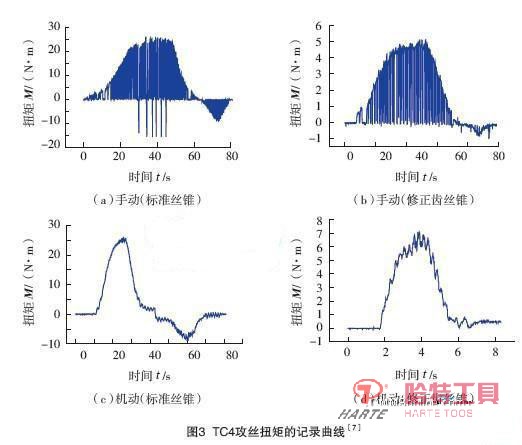

用图1(b)所示方式的跳齿丝锥M6 在钛合金TC4上攻丝时有较明显效果,干攻时的攻丝扭矩只是标准丝锥的45%左右,切削温度只是标准丝锥的68%[5]。在Ni 基高温合金材料上攻丝时攻丝扭矩只是标准丝锥的60%左右[6] ;而对于高强度超高强度钢,因抗拉强度太大,如用同一结构参数(切削锥角、倒锥、前后角等)的跳齿丝锥效果不尽如人意。

3、修正齿丝锥

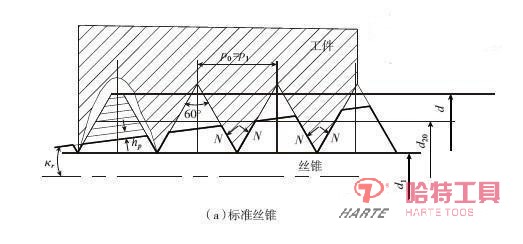

修正齿丝锥,是指齿形角修正了的丝锥。为测量方便,生产中齿形角常修正为55°, 也就是采用齿形角a0 =55°的丝锥,在满足倒锥度tanδ = tanκr(tan(α1/2)con(α0/2) − 1) 的情况下,可攻制出齿形角a1 =60°的标准三角形螺纹。修正齿丝锥的切削图形属分层式中的渐成式,而标准丝锥的切削图形属分层式中的成形式或称同廓式(图2)。

由于标准丝锥采用的切削图形是成形式,即丝锥刀齿的形状与被攻螺纹的形状是完全相同的,每个刀齿的齿顶和齿侧均参加切削,齿侧除了与正在被切的那层金属接触之外,还与已被切完了的螺纹侧面相接触,摩擦严重,对小尺寸的丝锥齿侧又不铲磨,即无侧刃后角,摩擦就更严重了。如攻TC4这样弹性回复严重的材料时,丝锥齿侧就会被“抱住”,由于摩擦扭矩大使其攻丝无法进行。

修正齿丝锥采用的切削图形为渐成式,丝锥刀齿的齿侧只与正在被切的那层材料接触,而与已切完的螺纹侧面形成了κr′= 2°30′的副偏角,从而大大减小了摩擦接触面积,加之它的倒锥度大,故大大减小了摩擦扭矩,特别适宜弹性回复较大材料TC4的攻丝。

攻丝试验证明,攻M6螺纹时,用修正齿丝锥干攻时的攻丝扭矩和切削温度只为标准丝锥的30%[5]。

4、丝锥参数化研究

由于各种难加工材料本身的物理力学性能差异很大,所用修正齿丝锥的结构参数(切削锥角κr、倒锥度δ、校准部长度)和几何参数(前角、后角)也不应相同,即参数必须专用化,否则也不一定会取得好效果。

为此,我们对5种物理力学性能有很大差异的航空航天常用难加工材料进行了修正齿丝锥结构参数化的试验研究,取得了满意的效果。这5种难加工材料的化学成分组成及物理力学性能见表1。

试验用M8修正齿丝锥的结构参数及代号见表2。

4.1 钛合金(TC4——Ti6Al4V)

钛合金具有密度小(约为4.5g/cm2),强度高,能耐各种酸、碱、海水、大气等介质的腐蚀等一系列优良的物理力学性能,因此在航空、航天、舰艇、化工、石油、冶金、医疗器械工业中得到了越来越广泛的应用。如:飞机机身构件、起落架、支撑梁、发动机压气机盘、叶片与接头、隔热板、机尾罩、减速板、襟翼滑轨、骨架、蒙皮及紧固件等。

航天器上的承力构件、框架、气瓶、压力容器、涡轮泵壳、固体火箭发动机壳体及喷管等零部件。兵器工业中的火炮制退器、多用途导弹上的形状复杂构件;舰艇上的重要结构件。

因其弹性回复大、导热性差,攻丝非常困难,κr = 5°~7°30′的修正齿丝锥是其攻丝的有效工具。

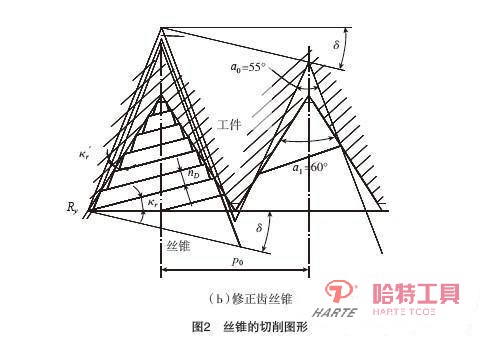

用M8 标准丝锥和κr =7°30′,5°(3#, 1#)的修正齿丝锥进行了手动与机动干式攻丝试验,扭矩记录曲线如图3所示。

不难看出:(1)标准丝锥攻丝时的总扭矩M 约为24N·m,而修正齿丝锥的M 只为5 N·m,约是标准丝锥的21% 左右;(2)标准丝锥攻丝时摩擦扭矩Mf 约占总扭矩M 的30%~40%,而用修正齿丝锥时,Mf 只是M 的16% 左右;修正齿丝锥较好地解决了回弹大材料摩擦扭矩问题。

另外,用标准丝锥时的切削温度θ可达360℃(vc =1.3m/min),用修正齿丝锥时θ只有120℃,当vc = 8m/min时才达270℃ [7]。

4.2 镍基高温合金(GH4169)

镍基高温合金是多组元的复杂合金,具有优良的热强性能、热稳定性能及热疲劳性能,可在650℃以上的高温氧化气氛及燃气腐蚀条件下工作,是各种涡轮发动机(飞机发动机、舰艇发动机、电站发动机、宇航飞行器及火箭发动机)耐热零部件(燃烧室、涡轮、加力燃烧器、尾喷口、火焰筒、涡轮叶片、导向叶片及涡轮盘)的首选典型应用材料。

因其强度高、加工硬化严重,攻丝很困难。κr =2°30′的修正齿丝锥可解决其攻丝难题。

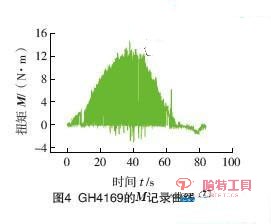

用标准丝锥手动攻丝和机动攻丝是根本不可能的。用κr =2°30′(4#)修正齿丝锥干式攻丝的扭矩记录曲线如图4所示。

可看出:与TC4相比,用4#修正齿丝锥时M 约大160%,Mf 则很小仅占8%,但不能采用机动攻丝(夹头打滑)。

4.3 高强度超高强度钢

高强度超高强度钢(F175,D406A)是具有一定合金元素含量的经调质处理得到的高强度(σb≥1GPa)超高强度(σb≥1.5GPa)的结构钢。

主要用来制造机器中各种关键承载零件。如:飞机起落架、固体火箭发动机机架、火炮炮管及炮弹弹体、高负荷砂轮轴、高压叶片、重要齿轮与螺栓、发动机曲轴与连杆、花键轴等。因其强度太高、扭矩太大,攻丝十分困难。κr =3°30′(5#)修正齿丝锥可胜任其攻丝。

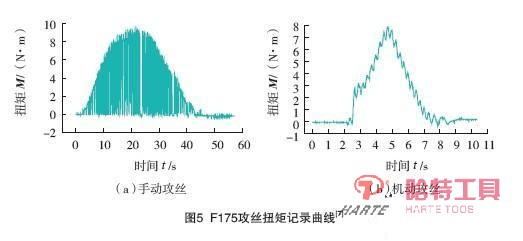

用κr =3°30′(5#)修正齿丝锥进行干式攻丝时,扭矩记录曲线如图5与图6所示。

由图5不难看出:用修正齿丝锥(5#)攻丝时的M 比TC4 攻丝时的大60%~90%,Mf 只占M 的3%~4% 以下。

由图6可看出:用5#修正齿丝锥攻丝时的M 比攻丝TC4时大100%,Mf 只占M 的2%以下。

4.4 奥氏体不锈钢1Cr18Ni9Ti

它是各类不锈钢中耐蚀性好、强度较高、应用最广泛的一种,常用作抗磁仪表、医疗器械、耐酸容器及设备的衬里、汽轮机、输送管道等设备和零件的材料。

因其伸长率大(达60%)、冲击韧性大、切屑粘不易折断,攻丝困难。κr =7°30′、γf =10°的2#修正齿丝锥可解决其攻丝难题。

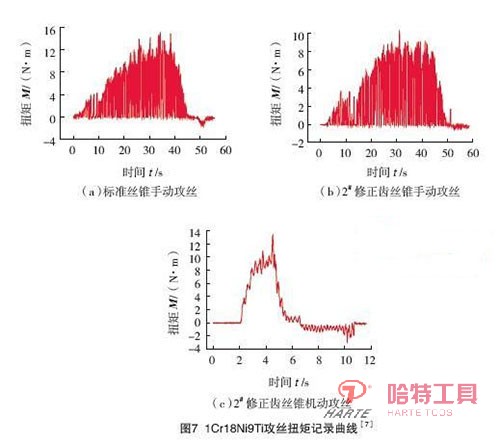

在此,用标准丝锥进行了手动干式攻丝,但机动未做,因为切屑堵塞使M较大,丝锥在夹头中打滑。用κr =7°30′(2#)修正齿丝锥进行的手动与机动干式攻丝试验。扭矩记录曲线如图7所示。

可以看出:(1)与TC4 相比,用标准丝锥攻丝时M 约为TC4 攻丝的50% 左右,摩擦扭矩Mf 不足10% ;(2)与TC4 相比,用修正齿丝锥攻丝时M 约比TC4 大80% 左右;(3)用修正齿丝锥攻丝时M 只为标准丝锥的70% 左右,Mf 不足2%。

另外,2#修正齿丝锥在vc=1.3m/min攻丝时切削温度达180 ℃,vc=8m/min 时达260℃,与TC4 相当。

四、选用性能好的切削液

选用性能好的切削液也是解决难加工材料高效攻丝的有效措施。使用4901(含氯极压切削液)在TC4上手动攻丝时的效果较好(表3)。不难看出:使用4901作切削液用标准丝锥时的攻丝扭矩M 只是干式攻丝的60%,用修正齿丝锥时的攻丝扭矩M 只是干式攻丝的75%。即用4901时攻丝扭矩比干切可减小25%~35%。可见用含氯的极压切削液在低速( 手动攻丝) 下有很好的润滑作用,大大减小的是摩擦扭矩。

( 文章来源:互联网 )